مروری بر فرآیند تولید فولاد

سنگ آهن به طور عمده با روش روباز استخراج و سپس به کارخانه تغلیظ برده میشود تا وارد مرحله فرآوری شود. فرآوری سنگ آهن از مهمترین مراحل در زنجیره تولید فولاد به شماره میرود.

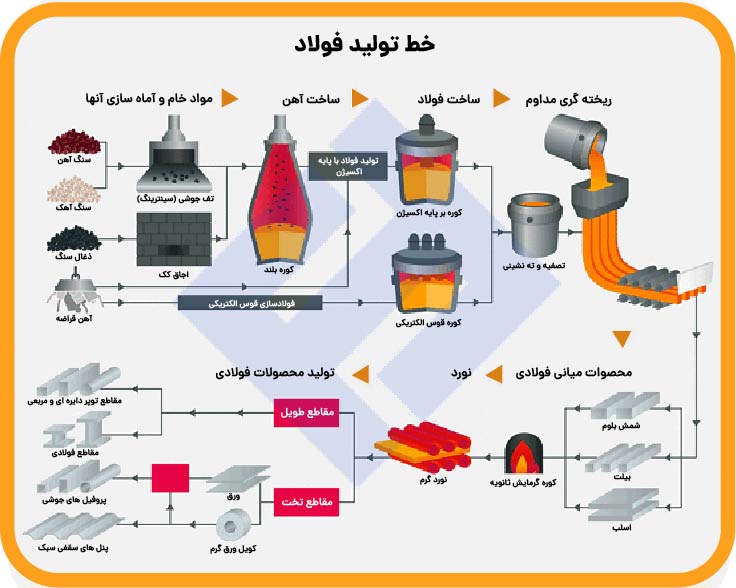

زنجیره تولید فولاد به فرآیند تولید از استخراج سنگ آهن تا تولید شمش گفته میشود. به طور کلی این زنجیره شامل استخراج سنگ آهن از معدن و سپس تبدیل آن به کنسانتره و ورود آن به بخش فولادسازی و در نهایت ورود به بخش نورد است.

سنگ آهن به طور عمده با روش روباز استخراج و سپس به کارخانه تغلیظ برده میشود تا وارد مرحله فرآوری شود. فرآوری سنگ آهن از مهمترین مراحل در زنجیره تولید فولاد به شماره میرود.

در فرآیند آهنسازی با توجه به پارامترهایی مانند عیار سنگ آهن و میزان عناصر متفرقه در کانسار استخراج شده، روش مناسب فرآوری تعیین میشود. محصول تولیدشده از فرآوری سنگ آهن به دو نوع سنگ آهن دانهبندی شده و کنسانتره سنگ آهن تقسیم میشود.

سنگ آهن دانهبندی شده، خوراک لازم، سنگ آهن با عیار حداقل 50 درصد است. در این روش خوراک پس از خردشدن در سنگشکنها توسط سرند به سایزهای مختلف دانهبندی میشود و سپس با استفاده از روشهای فیزیکی، سنگ آهن پرعیار تولید میشود. در این روش عمدتا از روش مغناطیسی برای جدایش استفاده میشود. قابل ذکر است محصول این روش فرآوری، یعنی سنگ آهن دانهبندی شده به علت پایین بودن عیار، صرفا در روش کوره بلند قابل استفاده بوده و در سیستم احیا مستقیم قابل استفاده نیست.

در روش دوم فرآوری سنگ آهن یعنی تولید کنسانتره آهن به دلیل تاثیر بهتر در پرعیارسازی بیشتر مورد استفاده قرار میگیرد. در این روش از مدار فرآوری پیچیدهتری استفاده میشود که شامل واحد خردایش، آسیا، پرعیارسازی و آبگیری است، سنگ آهن در این روش پس از خردشدن توسط سنگشکنها در محیط خشک و رسیدن به ابعاد مناسب وارد آسیا میشوند و خردایش به روش تر ادامه پیدا میکند.

در قسمت خردایش تر از هیدروسیکلون برای کنترل ابعاد دانهبندی استفاده میشود و ماده معدنی که در این مرحله به ابعاد بسیار ریزی در آمده است اکنون آماده ورود به مرحله جدایش و پرعیارسازی است.

کنسانتره خشکشده در مرحله بعد وارد بخش فولادسازی میشود. در این بخش آهن پس از ورود به کوره بلند و با استفاده از روشهای مختلف تبدیل به آهن مذاب و سپس تبدیل به فولاد میشود. فولاد خام حاصل بعد از آن وارد مرحله خالصسازی میشود و در نهایت فولاد تولید شده وارد آخرین حلقه از این زنجیره یعنی فرآیند نورد میشود. نورد یکی از روشهای تغییر شکل مواد دارای قابلیت پلاستیسیته یا مومسان است. این روش در واقع نوعی آهنگری با استفاده از فناوریهای پیشرفته است که در آن فولاد خام تبدیل به محصولات نهایی مورد استفاده در صنایع مانند تیرآهن، میلگرد، ورق فولادی و… میشود.

پایان پیام/ ف

اشتراکگذاری

ارسال نظر

نظرات

هنوز نظری برای این مطلب ثبت نشده است.